Princípios de projeto de soldagem ultra-sônica

Princípios de projeto de soldagem ultra-sônica

1. Investigação básica de design

A fim de alcançar bons resultados de soldagem, os fatores que devem ser examinados são como segue:

2. Foco de design de peças de soldagem

projetado para ser capaz de transmitir energia ultrassônica

Se A superfície de solda tem alguma distância da superfície de contato da cabeça de solda ultra-sônica, o membro da casca deve ser difícil o suficiente para transmitir a ultra-sônica Energia. O plástico macio não pode transmitir energia de forma confiável. A espessura da parede da casca deve ser suficiente para evitar a deformação da área soldada Parede fina é fácil de soldar. A força mecânica no processo quebra.

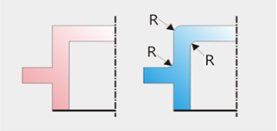

(1) o Cantos e bordas da solda

Todos os cantos e bordas devem ser arredondados, e as bordas afiadas podem acumular energia ultra-sônica e causar rachaduras ou desnecessárias soldadura.

(2) Potencial Problemas de design de produto

partes que se estendem além do corpo, como costelas, suportes, prisioneiros, são suscetíveis à quebra devido à vibração ou superaquecimento durante Ultrassonic Soldagem. Além disso, outros objetos embutidos, como nascentes ou fios também são a causa da soldagem Efeito. Em poucas palavras, bordas suaves e cantos, pequena amplitude e tempo de solda curto podem alcançar os melhores resultados de soldagem Se Necessário, o gel de sílica pode ser usado para buffer a vibração de peças eletrônicas, molas, etc.

(3) O Condição de soldagem da solda

Idealmente, as duas conchas devem caber e não ser escorregadas durante a soldagem processo. A anastomose ideal é que os dois podem ser firmemente ligados por força externa, mas não muito apertadas. A lacuna ideal é 0,05 to 0.1 mm. Dependendo do tamanho da solda, a diferença de altura entre as duas soldas é pelo menos 1.0 mm.

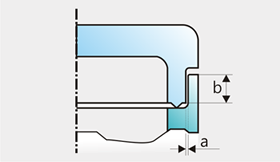

GAP recomendado A = 0,025 ~ 0,05mm; b = min. 1.0mm

(4) Energia transferência precisa ser uniforme

O desenho da articulação afeta a uniformidade de energia Transferência. Em geral, curvas, chanfros ou aberturas no caminho da transferência de energia reduzem a intensidade das ondas ultra-sônicas transmitidas para a solda superfície.

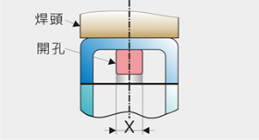

A área X na figura é propensa a solda insuficiente ou solda.

(5) O posição da superfície da articulação

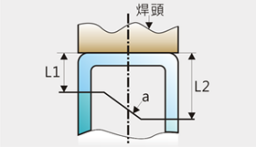

A melhor condição é que as superfícies conjuntas estão todas na mesma altura e paralela à superfície da solda cabeça. Se Este não é o caso, porque A distância da superfície da articulação para a superfície da cabeça de solda é diferente, é fácil ter soldagem irregular.

Na figura, a distância entre L1 e l2 não é igual e a superfície de uma superfície não é paralela à superfície da cabeça de soldagem, e a perda de energia transmitida à superfície de contato das duas conchas é mostrada.

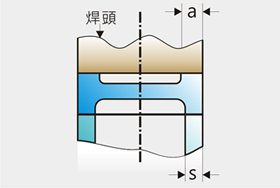

(6) O Solda e a superfície de contato da cabeça de solda

A melhor condição é que a superfície de contato da concha e o chifre é grande e plana, e a superfície do chifre pode ser parcialmente contornada. Se A superfície do chifre é menor do que a superfície conjunta, embora A soldagem ainda pode ser alcançada, parte da energia não pode ser transmitida à superfície da articulação, e é necessário aumentar a pressão para alcançar um bom efeito de soldagem, mas aumentar a pressão pode causar um recuo na superfície da superfície da soldagem. As superfícies polidas ou desiguais são particularmente propensas a indentações da cabeça de solda, e a adição de moldes de PE reduz a indentação

O membro da concha que está em contato com o chifre deve Seja tão grande quanto a superfície de contato do chifre, por exemplo, deve ser tão ampla quanto possível s.

© direito autoral: 2025 Hangzhou Altrasonic Technology Co.,Ltd Todos os direitos reservados

IPv6 rede suportada

digitalizar para wechat