O ver. os últimos anos, ligação ultra-sônica.A tecnologia evoluiu para atender às expectativas de qualidade e requisitos de velocidade para as linhas de conversão de última geração A última geração de sistemas de ligação ultra-sônica fornece controle completo de processo e produz uma qualidade de ligação consistentemente alta em velocidades de linha de até 1.500 pés por minuto (ft / min), ou 500 metros por minuto (m / min). A ligação ultra-sônica é amplamente utilizada na produção de higiene linhas. Além de seu uso para fraldas, calças de treinamento e produtos de incontinência, também é usado feminino guardanapos; filtros; cirúrgica máscaras; vestidos e almofadas; Wipes; cosméticos pads; vácuo sacos; e café e chá filtros; entre Muitos outros têxteis, filmes, Nonwovens e papel produtos. O processo ultra-sônico é muito versátil e pode ser usado em uma ampla gama de produtos para: laminação / ligação; Embossing; perfuração; Cortando / Corte; e Splicing. Com estes Capacidades, o processo ultra-sônico pode ser um economia de custos Alternativa para aplicações de ligação adesivas existentes e muitas vezes permite novas aplicações exclusivas com propriedades que não podem ser alcançado por qualquer aplicação adesiva processo. Exemplos Incluir: - laminando múltiplas camadas de material simultaneamente para criar costuras laterais fortes, mas macias de calças de treinamento, roupas íntimas de proteção para adultos ou cosméticos - laminando o like de pano folha de folha de fraldas durante a gravação de padrões decorativos; e - vinculando uma ampla gama de formas como Mitt-shaped Wipes. A ampla gama de aplicações inclui Multilayered Wipes de função, produtos médicos (rosto Máscaras, capas de sapato, pacotes de aquecimento e sacos de gelo), ligação de sorventes e laminação

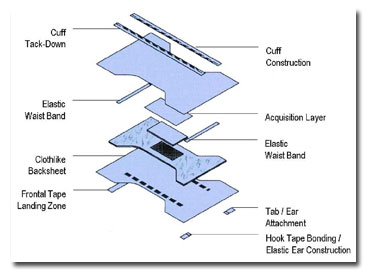

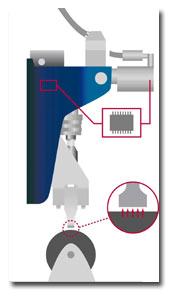

Figura 1: Aplicações de ligação ultra-sônica em fraldas

Fundamentos de soldadura ultra-sónica

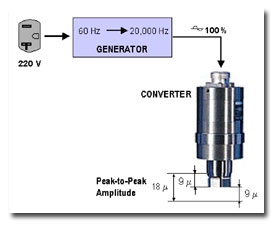

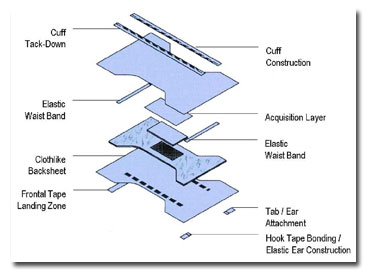

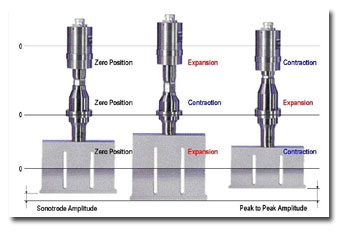

A soldagem ultra-sônica é um método de ligação que utiliza ondas sonoras mecânicas de alta frequência para criar ligações moleculares entre materiais termoplásticos, tais como não-tecidos, filmes ou moldados por injeção plástico peças. Durante O processo de soldagem ultra-sônica, as vibrações mecânicas são introduzidas no material a uma alta frequência de 20.000 ou mais ciclos por Em segundo lugar com amplitude específica na magnitude do diâmetro de um cabelo humano e uma certa solda Força. O ultra-som é um termo usado para altas freqüências que variam de 20 quilohertz (KHZ) para 1 Gigahertz (GHZ) (Hz = ciclos por segundo). Estes As freqüências estão além do alcance do que os humanos podem ouvir. Sistemas de soldagem ultra-sônica comumente usam frequências de 20, 30 ou 35 KHz. Um gerador ultra-sônico converte eletronicamente a tensão de linha em alta tensão / alta Sinal de frequência e entrega para um conversor No conversor, os cristais piezoelétricos são imprensados entre dois discos de titânio e vibração (Expandir e Contrato) na frequência do sinal elétrico aplicado. A vibração produz um movimento mecânico muito rápido de 20.000 ciclos por Em segundo lugar com pequena amplitude de cerca de 18 microns (pico-a-pico). Figura 2: Sistema elétrico com gerador e conversor

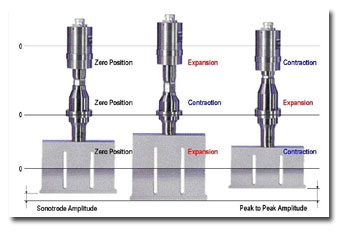

Para . A maioria das aplicações, amplitudes de 18 microns são insuficientes para soldar material. Ao conectar um acoplador de amplitude (Booster) Para o conversor, a amplitude da vibração pode ser aumentada. Um ganho típico de um acoplador de amplitude é 1: 2. a sonotrode (Ultrasonic Horn), que é ligado à extremidade inferior do acoplador de amplitude, aumenta ainda mais a amplitude, tipicamente por um fator de 2.3. Com a amplitude resultante de 80 mícrons (pico de pico), o material é comprimido entre a superfície da Sonotrode e o topo de uma avil A compressão dos não tecidos, filmes ou peças plásticas cria tanto uma compressão e fricção entre as moléculas termoplásticas Isso resulta em aquecimento e derretimento dos materiais termoplásticos e cria uma solda, ou vínculo, entre eles. Figura 3: acúmulo de amplitude em uma pilha ultra-sônica

Figura 4: A amplitude de solda é a quantidade de expansão ou contração do Sonotrode.Expansion / Contração durante a vibração da pilha ultrassônica

ajustando a ligação

Força na solda ultrassônica

Amplitude e força são os dois principais parâmetros do processo que alteram a força de vínculo A amplitude da vibração pode ser alterada tanto usando acopladores de amplitude com diferentes ganhos e ajuste eletrônico no gerador ultrassônico Uma vez que a amplitude ideal é determinada para uma combinação de aplicação ou material, a amplitude se torna uma constante e não será alterada. Isso deixa a força de solda que a Sonotrode aplica-se ao material como o único processo variável restante que afeta a vínculo Força. Forças de solda leves resultam em luz Bonds. Com as forças crescentes de solda, a força de vínculo aumenta. A quantidade necessária de força depende da força de ligação desejada, a combinação material ou material a ser ligada, o tempo de soldagem ou a velocidade da web e a área de cobertura do padrão de ligação A fim de obter uma qualidade de títulos consistente, a amplitude e a força dos parâmetros de solda devem ser mantidos constante. ligação ultrassônica contínua

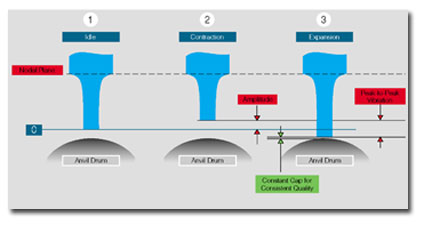

Embora os fundamentos da soldagem ultra-sônica se aplicam a todas as aplicações ultra-sônicas de solda plástica, ligação ultra-sônica de teias contínuas, incluindo não-tecidos e filmes, requer um sistema personalizado Solução. Um sistema contínuo de ligação ultra-sônica consiste em um tambor de anúncio gravado e no sistema ultrassônico com uma pilha ultra-sônica (conversor, acoplador de amplitude e sonotrode). A pilha é montada acima do tambor de anúncio, deixando uma pequena lacuna entre a superfície do tambor de anúncio e a Sonotrode. Enquanto o Sonotrode está constantemente expandindo e contratando - 20.000 vezes por Segundo - O material passa pela lacuna entre a Sonotrode e o bigorna tambor. Durante A fase de expansão, a sonotrode comprime o material entre a superfície da solda da Sonotrode e o bigorna tambor. Em materiais termoplásticos, esta compressão cria compressão molecular e atrito de superfície, fazendo com que o material derrete seletivamente nos pontos de ligação aumentados da bigorna tambor. Durante a fase de contração, a Sonotrode Cria uma lacuna maior, permitindo que o material corra através da lacuna em altas velocidades sem material geléias.

Figura 5: sistema de ligação ultra-sônica contínua com sonotrode e tambor de anvil

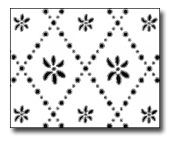

A quantidade de energia trazida para o produto depende sobre a amplitude da Sonotrode e a força aplicada ao material Enquanto a amplitude permanece constante, a força de vínculo pode ser ajustada alterando a lacuna. Com uma lacuna relativamente grande, menos força é aplicada ao material resultando em luz Bonds; A redução da lacuna aumenta a força e resultará em vínculos mais fortes. Por modelos de tambor de anúncio variando, a aparência visual das propriedades do padrão de títulos e da ligação pode ser personalizada para os requisitos do indivíduo Aplicações. Figura 6: Exemplos de padrões de ligação

qualidade de ligação consistente.

através microGap ao controle

A fim de assegurar a qualidade de ligação consistente, é importante controlar com precisão os dois principais parâmetros: amplitude e força. Geradores ultra-sônicos de última geração fornecem uma amplitude de amplitude estabilizada, garantindo que o Sonotrode Vai vibrar com consistente amplitude. Sistemas de ligação ultrassónicos contínuos também precisam manter uma força de solda consistente para alcançar a qualidade consistente de solda em altas velocidades de produção, e para eliminar virtualmente o desgaste e evitar queimadura.

Figura 7: Gap constante para qualidade de títulos consistente

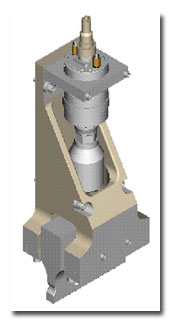

Sistemas de ligação ultra-sônica corretamente projetados podem manter uma força de solda consistente, mantendo uma lacuna constante entre Sonotrode e anvil tambor. É essencial substituir a borracha O-ring Booster montagens em sistemas ultra-sônicos convencionais com montagens metálicas rígidas no Nodal Plano da Sonotrode. Figura 8: Pilha ultra-sônica montada rígida

A montagem da pilha ultra-sônica no Sonotrode, patenteado por herrmann Ultrassônica Inc., Chicago, em um dispositivo de montagem de metal fundido apresenta uma excelente solução de montagem rígida e reduz o comprimento de expansão térmica de pilhas ultra-sônicas em 66% em relação ao convencional reforço pilhas. Para . Algumas aplicações, pode ser suficiente combinar uma pilha montada tão rígida com um carregado de pressão ANVIL tambor como uma ligação ultra-sônica contínua e econômica Sistema. Para . Controle de processo completo, qualidade de títulos consistente e altas velocidades de produção, Herrmann Ultrassônica Desenvolveu uma unidade de atuador com um ajuste de altura de precisão Sistema. sim do que Baseando-se em pressões de ar variadas para alterar a força de solda, esta unidade atuadora usa um motor de passo para alterar a posição de operação da Sonotrode via um mecanismo de alternância A unidade de atuador permite definir a lacuna entre sonotrode e tambor de anvil com extrema alta precisão para ajustes finos da vínculo Força. A faixa de ajuste é de 8.000 etapas. Cada passo corresponde a um ajuste de altura de 0,3 Microns. compensando para expansão térmica

Durante O processo de ligação, a compressão e fricção das moléculas termoplásticas criam calor que derrete seletivamente o material Alguns desse calor irradia de volta para a face da solda da Sonotrode e superfície da bigorna tambor. Além disso, a expansão e compressão do conversor, acoplador de amplitude e sonotrode Aumentar a temperatura da pilha ultra-sônica. A expansão térmica resultante reduz a lacuna entre sonotrode e anvil tambor. Quando Mantendo a pilha ultra-sônica na mesma posição, a força aplicada ao material pode aumentar e causar Over-welding ou queimadura. Eventualmente, a Sonotrode pode expandir-se para o tambor de aço de aço rotativo e endurecido, causando desgaste massivo ou dano em ambos sonotrode e anvil tambor. Herrmann Ultrassônica resolvido este problema com o desenvolvimento de um microgap patenteado sistema de controle que compensa automaticamente as expansões térmicas. A MicroGap O controlador monitora constantemente a força real da solda que a Sonotrode aplica-se ao material via uma célula de carga no atuador O loop fechado O controlador compara a força real de solda com uma força alvo programada e, se necessário, ajusta a posição da Sonotrode por motor de passo para manter uma constante lacuna. Isso Garante a qualidade de títulos consistente e reduz significativamente o desgaste, evitando o contato entre Sonotrode e anvil tambor.

Figura 9: MicroGap Sistema de controle com controle de força

A montagem rígida da pilha ultra-sônica permite a instalação Sonotrodos lado a lado e muito perto um do outro em uma fileira. Combinado com a forma especial dos Sonotrodes, as teias largas podem ser ligadas sem emenda sem Fronded pistas entre os sonotrodos. Os calendários ultra-sônicos comerciais incluem máquinas com larguras de produção de 120 polegadas ou 3 metros. larguras maiores são possíveis. Figura 10: 90 " (2.2 metros) Calendário ultra-sônico largo

Em linhas de conversão de alta velocidade, sistemas de ligação ultra-sônica com MicroGap Controle Permitir que produz consistentemente resultados de ligação de alta qualidade a velocidades de até 1.500 ft / min (500 m / min). Ultrasonic Ligação: mais rentável do que Métodos de ligação utilizando adesivos

Para . Muitas aplicações que foram tradicionalmente ligadas a adesivos, a tecnologia de ligação ultra-sônica pode ser atraente alternativa. Benefícios da ligação ultra-sônica incluem:

Eliminação de adesivos do processo de ligaçãoO processo de produção não depende mais da disponibilidade de adesivos. Não há impacto negativo aumentando os custos adesivos na linha de fundo As economias significativas de custos são alcançadas, eliminando o custo do adesivo do produto Nenhum tempo consumidor e qualificação caro de tipos adesivos substitutos são necessários para adesivos que não são mais disponíveis. Não há reação química entre adesivo e loção ou solução de limpeza em toalhetes úmidos, o que pode dissolver o adesivo, destruir a ligação e contaminar a loção ou solução do Limpe.

Possibilidade de usar os materiais mais finos: poupança de custos usando mais fino, menos caro não-tecidos e filmes; não sangrar de adesivos através de finos não forwovens; eNenhuma distorção de calor de filmes finos por Hotmelt adesivos.

Novas possibilidades além das capacidades de aplicações adesivas incluem: Ligação de várias camadas de material simultaneamente, como seis 12 camadas em costuras laterais de treinamento calças; padrões de ligação intermitentes em uma ampla gama de formas, como mitts, ovais e círculos, é possível; Alterando os padrões de ligação facilmente usando tambores de anúncio com diferentes gravura; eCriando laminados atraentes e gravados usando padrões de ligação decorativos para diferenciação de produtos ou reconhecimento de marca, e. Laminação pano-como folha de folha Para fraldas com padrão em relevo, ou laminados de ligação com logotipo da empresa em relevo ou marca nome.

Vantagens adicionais de processo e manutenção incluem: Processo Seguro - Obras de ligação ultra-sônica sem médio quente e pressurizado que puder ferir operadores ou manutenção pessoal; Disponibilidade instantânea do sistema, não aquecer tempo obrigatório; força de ligação imediata com praticamente nenhum tempo aberto ou resfriamento fase; Nenhum tempo de inatividade da máquina por contaminação adesiva, bicos de pulverização adesivos entupidos ou módulos de controle quebrados da aplicação adesiva cabeças; Nenhum reparo de peças quentes e pegajosas Obrigatório; ebaixa energia Custos.

limitações

Devido à natureza do processo, a ligação ultra-sônica normalmente requer alguns conteúdos termoplásticos no material que pode derreter para criar lojas. No entanto, em alguns casos, é ainda possível alcançar uma força de títulos suficientes com não-termoplástico materiais como Tecido. Os ensaios em um laboratório de inscrição permitem avaliar a viabilidade de ligação ultrassônica para material específico combinações.

Conclusões

Quando Procurando por alternativas viáveis para processos de ligação adesivos convencionais, sistemas de ligação ultrassônica podem ser uma solução ideal. Ao eliminar inteiramente os adesivos para o processo de ligação, os fabricantes não dependem mais da disponibilidade de adesivos enquanto atingem os principais custos de poupança. Com a disponibilidade de sistemas avançados e comprovados de ligação ultra-sônica contínua, a ligação ultra-sônica é uma produção confiável e controlável Processo. Sistemas de ligação ultra-sônica de última geração com MicroGap O controle pode atender de hoje requisitos de alta velocidade e qualidade de exigência não-tecidos Aplicações. Além da mera substituição de aplicações existentes, a ligação ultra-sônica cria oportunidades para uma ampla gama de novas aplicações com propriedades únicas que não puder ser alcançado com qualquer aplicação adesiva Sistema.