Maneira eficiente para produção em massa, soldagem ultra-sônica com automação e robótica

Os processos de automação continuam continuamente procurando por tempos de ciclo mais rápidos, tolerâncias mais apertadas do processo e aumento da confiabilidade. Pré-carregado Unidades de soldagem ultra-sônica são outro passo para empurrar os limites até além disso.

Dependendo dos métodos de automação para produção em massa, a produção flexível de componentes ou uma combinação de múltiplas funções, diferentes tecnologias e abordagens podem ser selecionadas para atender aos requisitos Tecnologias comumente usadas são CAM-driven Sistemas de alta taxa de transferência, além de robôs que estão ficando mais econômicos e criando novas oportunidades e áreas de uso.

A alta velocidade de processamento que é fornecida pela soldagem ultra-sônica torna muito atraente para a produção em massa, apesar do maior investimento inicial. Durante O processo, as vibrações ultra-sônicas que são geradas a partir da tensão elétrica derreter precisamente o plástico em pontos de junção definidos e criam uma ligação homogênea. Tempos de ciclo de até 60 ciclos por minuto pode ser realizado, dependendo dos tempos de solda necessários entre 80 e 450 Milliseconds. As ferramentas de solda fria não exigem um aquecer fase e estão prontos para operação a qualquer momento sem a necessidade de manter uma certa temperatura Nível. Boa e profunda consultoria preliminar de aplicação é crucial no entanto. Isso é particularmente aplicável para o desenho de componentes, a fim de alcançar melhor - possível Concentração das vibrações ultra-sônicas na área de junção

Pré-carregado Sistemas de soldagem ultra-sônica.

Pré-carregamento significa que o cilindro já foi estendido via um sistema pneumático inteligente quando A ferramenta de solda entra em contato com o material Portanto, a máquina imediatamente pode iniciar o processo de soldagem O tempo economizado em aplicativos com muitos pontos de solda pode ser significativo. A junção de espuma acústica para um compartimento de motor com até 20 pontos de solda é um exemplo que é cada vez mais freqüentemente realizado por meio de robôs. Neste caso, poupanças de tempo por A aplicação pode valorizar até 20 segundos.

com mais detalhes, A Pré-carregado sistema consiste em uma unidade primária (cam, servo, robô, etc.) e um disco secundário e pneumático. Na unidade secundária, a pressão continuamente é aplicada ao cilindro pneumático do atuador Assim, o cilindro do atuador está em estado estendido. A pressão no cilindro corresponde à força de disparo necessária para o aplicativo O atuador está em condição pressurizada, que é chamada de "pré-carregada". O impulso principal move o "pré-carregado" Atuador para a área de solda, diminui a Sonotrode para . A parte de plástico a ser soldada para formar o contato com a superfície e viaja sobre o ponto de contato do cilindro para que o pistão do cilindro do atuador seja empurrado de volta. O aumento de pressão resultante no cilindro é ventilado via Um regulador de pressão pneumática (Precisão Regulador de Pressão ou Válvula Proporcional) a fim de manter a pressão no cilindro em um nível consistente Subsequente à viagem primária que atinge sua posição final, o gatilho é iniciado e o processo de solda é iniciado. O cilindro pneumático tamponado agora realiza a solda acidente vascular cerebral. A força de solda necessária é definida pelo regulador de pressão pneumática ou da válvula proporcional. Após a solda (End de Hold Time), todo o atuador é movido de volta da área de solda pela primária Drive. Durante Esta viagem, o atuador se move de volta ao seu estendido Pré-carregado posição e, em seguida, está pronto para a próxima solda ciclo.

um exemplo para o uso de pré-carregado Sistemas é para aplicações com quantidades muito grandes e produção repetida das mesmas partes de plástico ou similares, onde Fast-operando Sistemas rotativos automatizados ou máquinas de transferência lineares freqüentemente são usadas. Estes sistemas operam em otimizado em tempo ciclos; Eles são parcialmente controlado por cam e parcialmente servo-controlado, com tempos de ciclo de segundo ou menos por Assembléia. O objetivo primordial de tais sistemas de produção é explorar a redução completa do ciclo potencial até o último milissegundo e, portanto, para aumentar as peças Saída. Se Um processo de soldagem ultra-sônica é integrado, todos os requisitos para o tempo de ciclo devem ser atendidos. O processo de soldagem ultra-sônica, que leva apenas alguns milissegundos, combinados com o pré-carregado conceito, que reduz drasticamente o sonotrode up / Down Tempos de viagem, atende a essa demanda com um alto grau de confiabilidade por milhões de peças. Em geral, os atuadores são montados em uma carruagem, que é conduzida por uma unidade de came ou a servo-controlado Drive direto (primário eixo).

Outra configuração típica envolve sistemas automatizados de montagem Onde o pré-carregado A tecnologia faz com que o eixo primário com o pneumaticamente pré-carregado atuador para viajar para a área de solda e, portanto, para pressurizar o cilindro de acionamento pneumático do atuador. O gerador ultra-sônico agora recebe um sinal de disparo externo do controlador de máquinas substituições (PLC). Assim que o eixo primário atinge sua posição final, o processo de solda do sistema ultra-sônico monitorado pela Hu Controle de processo de solda é Iniciado: Processo de disparo, soldagem ultra-sônica, tempo de espera após o expiração do tempo de espera, o controlador da máquina principal (PLC) Recebe um sinal pronto e move o eixo principal de volta para casa posição. Enquanto se retrai, o atuador é empurrado para o pré-carregado final posição. Se Nenhum controlador de processo de solda está disponível, o início ultrassônico é acionado diretamente pelo controlador da máquina (tempo atrasado).

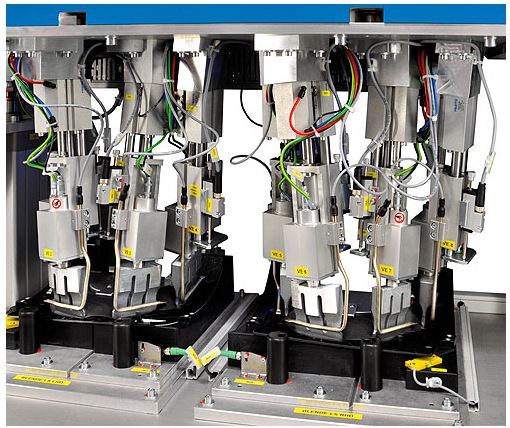

Multi-cabeça soluções

É também possível usar vários sistemas de solda ultrasônicos dentro de automação linhas; Isto é referido como A Multi-cabeça Aplicativo. Existem produtos ultra-sônicos especialmente desenvolvidos disponíveis para Automação; As máquinas estão disponíveis com frequências de 20, 30 e 35KHz e com saídas de até 6.200Watt. Existem designs muito compactos disponíveis que são usados principalmente para Robot Aplicativos. Além disso, há novos conceitos de controle que podem ser facilmente adaptados às complexidades dos vários aplicativos de junção e são caracterizados pela fácil integração no controle geral arquitetura.

robótica

O efeito do encolhimento alto volume produtos e crescendo várias versões de volume inferior Produtos, especialmente na indústria automotiva, os fabricantes forçaram a procurar uma montagem mais flexível soluções. De hoje Os requisitos incluem maximizar o espaço flexibilidade e assoalho e minimizando a instalação de alterações da ferramenta Tempo. Os mais recentes desenvolvimentos são células de soldagem ultra-sônicas flexíveis que incorporam robótica para a montagem de múltiplos componentes plásticos Isso Elimina a necessidade de demorado Set-up e ferramenta alterações.

Uma das principais características de tais soluções de montagem é seis eixos Robôs. Isso O componente pode ser fornecido por qualquer fabricante de robótica, desde que o final de braço As forças de carga e soldagem são levadas em consideração Quando dimensionando o Robô.

Um segundo recurso de chave é especialmente projetado final de braço Cabeça de solda, utilizando dois diferentes (para cima para quatro) Solda Sonotrodes Para acomodar diferentes operações de solda sem ferramenta Mudança.

Atuadores ultra-sônicos compactos com baixo peso facilmente podem ser montados em braços robóticos e são assim bem adequados para rápido e baixa energia junção de plástico peças. Pré-carregamento O cilindro pneumático do atuador economiza tempo - até um segundo por solda mancha. Isso é particularmente perceptível em aplicações com muitas manchas de solda.

Robôs são utilizados em situações Onde Vários pontos de solda idênticos devem ser realizados em um plástico maior componente. As células robóticas fornecem a maior flexibilidade com contagens muito baixas e alta variante variedade. No entanto, o robô realiza as soldas passo a passo, o que requer o tempo Com a ajuda do pré-carregado Conceito, o Sonotrode up / Down Os tempos de viagem podem ser reduzidos e a produtividade do robô é aumentada. Apesar dos tempos de ciclo reduzidos, o processo de solda alcançado é impecável.

A fim de garantir Repetibilidade Do processo de solda, a distância de solda não deve ser percorrida pelo robô em si, mas também pelo atuador Caso contrário, depois de chegar à posição final de solda, o robô seria tem que aplicar a pressão da posição inicial a um valor consistente durante Hold Time (ultra-som desligado). No entanto, isso não pode ser realizado com o grau de precisão requerido e, o que é mais, elaborada programação da sequência de movimento do robô (posição Controle sem Ultra-sônico) iria ser necessário. A solução é sempre integrar atuadores quando automação de planejamento Conceitos. Desta forma, um repetitivo processo de solda pode ser garantido durante a plastificação e solidificação fases.

O pré-carregado A tecnologia faz com que o robô com pneumaticamente pré-carregado Unidade ultra-sônica para viajar para A área de solda e, portanto, para pressurizar o cilindro de acionamento pneumático do atuador na união direção. O gerador ultra-sônico agora recebe um sinal de gatilho externo do robô Controller. Assim que as coordenadas finais programadas do movimento do robô são atingidas, o processo de solda do sistema ultrassônico monitorado pelo controle de processo de solda é Iniciado: Processo de disparo, soldagem ultra-sônica e segure tempo. Após a expiração do tempo de espera, o robô recebe um sinal pronto e eleva a Sonotrode fora do componente por alguns milímetros, antes de passar diretamente para a próxima solda Spot. Durante A fase de elevação, o atuador está se retratando no pré-carregado final posição. Se Nenhum controlador de processo de solda está disponível, o início ultrassônico é acionado diretamente pelo controlador robô (tempo retardado).

Outro componente importante é A CNC controlador, que controla todos os processos e interfaces de solda com o robô Um programa de solda separado e otimizado pode ser estabelecido para cada posição de solda, proporcionando a possibilidade de alternar entre os modos de solda, utilizando diferentes forças ou amplitudes e definição individual min / max Controle de processo de solda Windows.

Os controladores estão equipados com uma porta Ethernet, permitindo que a interface diretamente com redes de plantas ou off-site QC Departamentos Via a World Wide Web for Remote Diagnósticos. Isso Além disso, permite que os usuários monitorem e modifiquem parâmetros de processo de solda que fornecem Loop fechado Recolha e peças de dados Rastreamento.

© direito autoral: 2026 Hangzhou Altrasonic Technology Co.,Ltd Todos os direitos reservados

IPv6 rede suportada

digitalizar para wechat